发布时间:2025-09-19

发布时间:2025-09-19

工业生产中,气体相关事故往往具有突发性强、危害大的特点,可能引发爆炸、中毒、窒息等严重后果。

爆炸事故:瞬间释放的破坏性风险

爆炸是物质在极短时间内发生剧烈物理或化学变化,伴随大量能量释放、放热、发光及巨响的现象。工业场景中,爆炸事故主要分为两类:

01 可燃性气体泄漏爆炸

高危气体:氢气、甲烷、乙炔等易与空气混合的可燃气体。

触发条件:可燃气体泄漏后与空气形成 “爆炸极限” 范围内的混合物,遇到明火(如打火机、电火花)或高温(如设备过热)即会引爆。

02 粉尘 - 气体混合爆炸

高发场景:粮食加工(面粉粉尘)、木材加工(木粉尘)、金属打磨(铝粉、镁粉)等行业。

风险叠加:当可燃性粉尘悬浮在空气中达到 “爆炸浓度”,若同时存在可燃气体(如车间内的油漆挥发气),会进一步降低爆炸阈值,加剧爆炸威力。

中毒事故:隐形气体的健康威胁

有毒气体通过呼吸道、皮肤等途径侵入人体,可引发急性或慢性损伤,常见于密闭空间、有限空间作业场景(如地下管道、反应釜、储罐)。

01 急性中毒:短时间高浓度伤害

主要气体:一氧化碳(燃气不完全燃烧产物)、硫化氢(污水处理、化工反应副产物)、氯气(消毒、化工原料)。

致病原理:短时间吸入高浓度毒气,会快速破坏人体器官功能 —— 如一氧化碳与血红蛋白结合,阻断氧气运输,导致脑组织缺氧;硫化氢可直接抑制呼吸中枢。

02 慢性中毒:长期低浓度蓄积

主要气体:汞蒸气(仪表制造、化工催化)、苯蒸气(油漆、胶水挥发)、甲醛(涂料、粘合剂)。

致病特点:有毒物质在体内逐渐积累,初期症状不明显,长期接触后会损害神经系统(如汞中毒导致手指震颤、记忆力减退)、呼吸系统或造血系统。

窒息事故:缺氧环境的致命危机

窒息事故源于环境中氧气含量过低,多发生在通风不良的密闭空间,并非由气体毒性直接导致,而是 “缺氧” 引发的生理衰竭。

01 惰性气体泄漏窒息

主要气体:氮气(化工保护气、冷库制冷)、二氧化碳(食品加工、灭火系统)。

风险逻辑:惰性气体本身无毒,但大量泄漏后会 “挤占” 空气中的氧气 —— 如氮气泄漏到密闭维修间,氧气浓度可快速降至 10% 以下,人员进入后数分钟内即会晕倒。

02 有机溶剂挥发窒息

主要物质:汽油、乙醇等易挥发有机溶剂。

风险逻辑:高浓度有机溶剂蒸气密度较大,会在密闭空间底部沉积,排挤氧气 —— 如地下停车场汽油泄漏后,蒸气覆盖地面,人员进入后因吸入蒸气、缺氧双重作用导致窒息。

气体事故的发生多源于 “管理疏漏 + 设备隐患 + 人员操作不当”,需企业、监管部门、作业人员协同发力,从源头降低风险。

01 企业管理:筑牢制度防线

完善安全规程:制定《气体使用安全手册》,明确气体储存、运输、操作的流程,划分各岗位安全职责(如仓库管理员负责气体钢瓶检查,操作工负责设备气密性检测)。

强化现场监管:安全部门每日巡查气体使用区域,重点排查 “违规操作(如野蛮搬运钢瓶)、设备老化(如管道锈蚀)”,对违规行为严肃追责,杜绝 “习惯性违章”。

02 监测升级:用技术守住风险

设备定期检修:每月对气体管道、阀门、储罐进行全检,定期更换老化的密封垫片、软管。

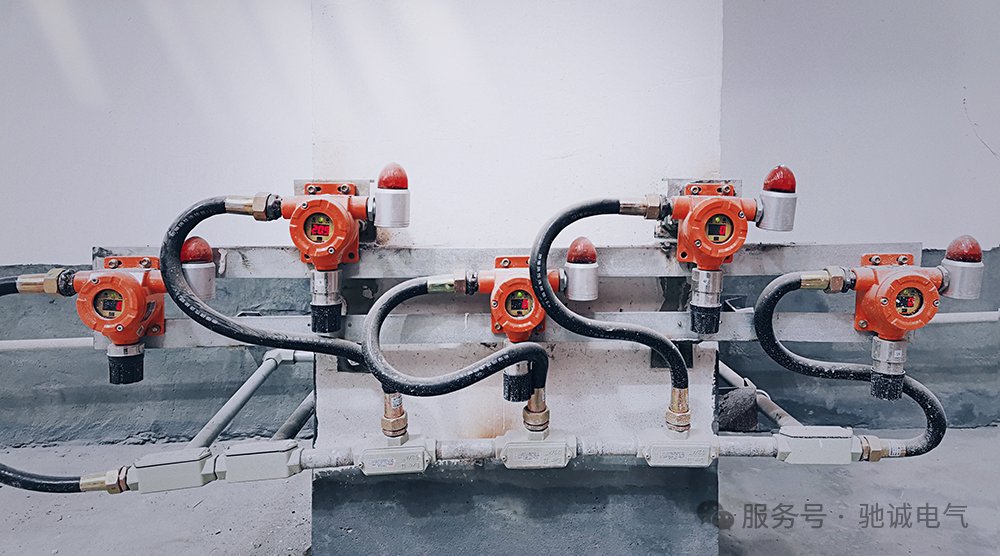

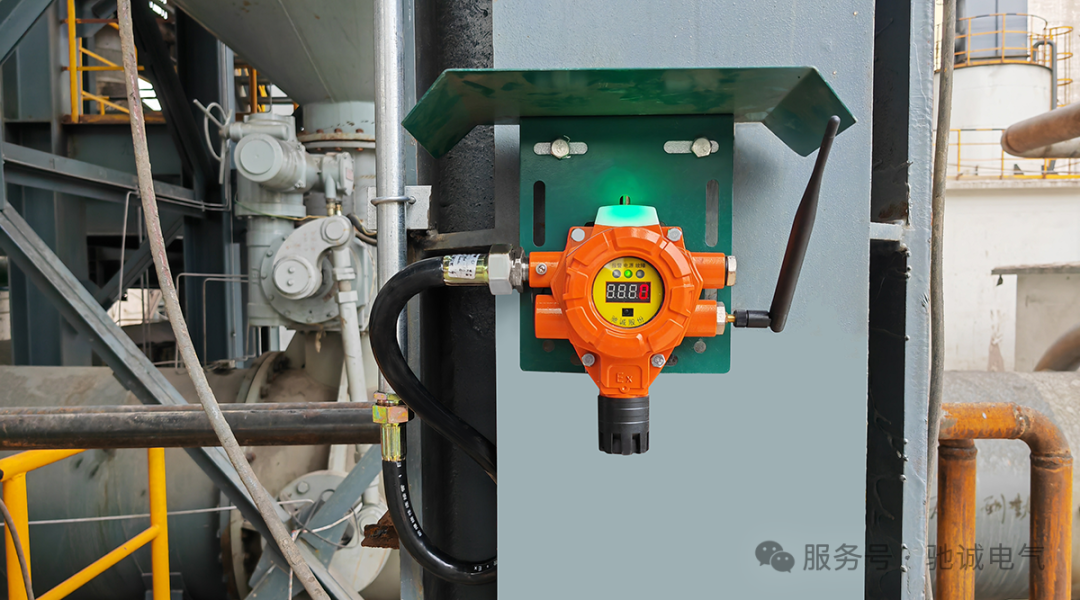

布设固定监测装置:在气体易泄漏区域(如反应釜周边、仓库出口)安装可燃气体探测器、有毒气体探测器,探测器需联动风机(泄漏时自动排风)、电磁阀(自动切断气源),确保 “早发现、早处置”。

搭建智慧监测平台:依托驰诚电气智慧工业监测平台,构建园区级气体监测网络 —— 通过数据大屏实时显示各区域气体浓度,支持远程报警(短信、平台推送)、历史数据追溯,实现 “人防 + 技防” 的无缝衔接。

规范便携检测使用:作业人员进入密闭空间前,必须用便携式气体检测仪检测氧气浓度及有毒气体含量。

03 人员提升:夯实安全意识

系统培训:新员工入职需通过 “气体特性、危害、应急处理” 培训,考核合格方可上岗;老员工定期复训,重点强化 “探测器使用、防护装备佩戴” 等实操技能。

强化防护:为作业人员配备符合标准的防护用品(如防毒面具、空气呼吸器、防静电服),培训其正确佩戴方法 —— 如防毒面具需贴合面部,避免漏气。

定期演练:模拟 “气体泄漏报警、人员疏散、伤员急救” 等场景,确保员工熟练掌握 “关阀门→开通风→撤现场→报险情” 的处置流程。

气体安全无小事,每一次疏忽都可能酿成无法挽回的后果。唯有企业落实主体责任、技术筑牢监测防线、人员提升安全能力,才能构建起 “企业 - 技术 - 人员” 三位一体的防护网,真正实现 “防患于未然”。驰诚电气也将持续深耕工业安全技术,为企业安全生产、人员生命安全提供坚实保障。