发布时间:2025-07-25

发布时间:2025-07-25

气体探测器损坏皆因质量差?深层原因全解析! 在工业生产的安全体系中,气体探测器是不可或缺的“守护者”,它持续监控环境中的气体浓度,一旦发现超标。便立即预警,为防范危险筑起防线。 但在实际应用中,当气体探测器出现故障或损坏时,许多用户会下意识认为是产品质量不过关。难道气体探测器真的这般“娇气”?下面就让我们揭开仪器“失灵”的神秘面纱。

一、外部自然环境的“隐形攻击”

气体探测器长期处于复杂环境中,外部自然因素的持续干扰是其失效的主要诱因。

1. 温度的“冰火考验”

持续过高的环境温度会让探测器内部电子元件性能衰减、老化加速,严重时甚至引发热击穿;

而低温环境则可能降低传感器灵敏度,还会使部分部件因低温脆化而出现裂痕。

像冶金车间这类高温场所,若可燃气体探测器的传感器长期处于耐受温度上限以上,其使用寿命会大幅缩减。

2. 湿度的“渗透破坏”

高湿度环境易导致探测器内部受潮,进而引发电路短路、金属部件腐蚀等问题。尤其当湿度达到凝露点时,会直接破坏仪器的电气性能,造成不可逆损伤。

例如在水产加工车间或地下潮湿仓库,可燃气体探测器就常因湿度问题出现故障。

3. 化学物质的“腐蚀侵蚀”

若周围存在腐蚀性气体、液体或粉尘,它们会与探测器的敏感元件、外壳发生化学反应,逐步瓦解仪器的结构完整性,导致性能失效。

在氯碱化工企业中,氯气等腐蚀性气体的微量泄漏,会对气体探测器的探头造成持续腐蚀,缩短其使用寿命。

4. 其他环境因素的“干扰效应”

气压剧烈波动、过高风速以及强电磁辐射等,都可能导致探测器出现零点漂移——即无目标气体时显示非零浓度,这会直接影响检测数据的可信度。

二、内部元器件的“自然损耗”

1. 元件的“衰老过程”

探测器内部的传感器、电路板等元件有固定使用寿命,随着使用时间累积,其灵敏度会逐渐下降,最终因性能不达标而“退役”。 通常气体探测器的有效使用周期为3-5年,超过此期限后,需及时更换以保证检测精度。

2. 生产环节的“质量隐患”

若生产过程中存在元件虚焊、选用劣质材料等问题,会导致仪器在使用初期就频繁故障,这种属于典型的质量缺陷。

三、气体本身的“冲击影响”

1. 高浓度气体的“过载损伤”

当探测器突然接触远超量程的高浓度气体时,敏感元件可能因“超载”而永久失效。 在燃气管道抢修现场,若探测器直接暴露在泄漏的高浓度天然气中,很可能瞬间失去检测能力。

2. 气体杂质的“堵塞污染”

被测气体中的粉尘、油雾等杂质,会堵塞探测器的进气通道或附着在敏感元件表面,阻碍气体与传感器的接触,导致检测失灵。 在喷漆车间,漆雾颗粒会污染可燃气体探测器的探头,使其出现误报或不报现象。

四、安装与使用的“人为因素”

1. 安装位置的“选择失误”

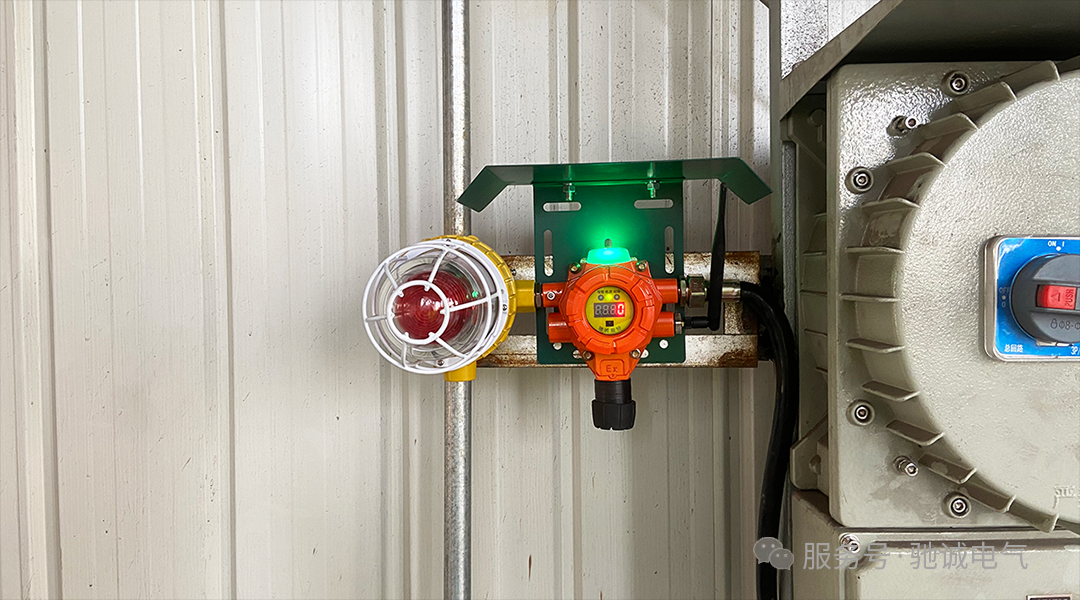

若将探测器安装在通风死角、热源正上方或强电磁场(如变压器旁)附近,会加速仪器老化并影响检测准确性。 安装在电机控制柜旁的气体探测器,常因电磁干扰出现数据跳变。

2. 维护保养的“缺失忽视”

长期不进行清洁、校准和功能检测,会导致灰尘堆积、零点偏移等问题逐渐恶化,最终引发仪器损坏。 例如在粉尘较多的车间,若半年未清洁探测器探头,会因粉尘覆盖导致检测灵敏度大幅下降。

如何有效延长气体探测器寿命?

安装规范

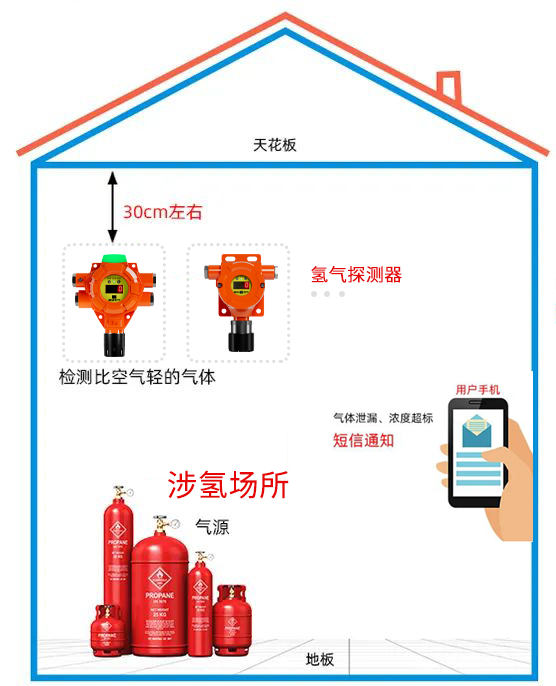

- 按气体比重确定安装高度:检测轻于空气的气体(如天然气),安装在距天花板0.3-0.6米处;检测重于空气的气体(如液化石油气),安装在距地面0.3-0.6米处。

- 避开热源、强电磁源及人员频繁触碰区域,确保安装牢固防震动。

使用要点

- 严格遵循操作手册进行开关机、校准等操作,避免违规操作。

-定期检查外观及报警功能,发现异常立即停用检修。

维护措施

- 定期校准,确保检测精度。

- 定期用软毛刷清洁探头表面,避免使用酒精等腐蚀性清洁剂。

- 到期及时更换传感器等核心部件,不超期服役。

气体探测器损坏是多因素共同作用的结果,质量问题仅占其中一部分。通过科学安装、规范使用和定期维护,能大幅提升其可靠性,让这一安全“哨兵”持续发挥作用,为工业生产保驾护航。